喜科基于項目經驗淺談如何避免WCM/TPM項目中的陷阱

作為生產、維護改進戰略之一,企業在國內實施世界級制造(WCM)項目或全員生產維修(TPM)項目時會遇到諸多挑戰,且與這些理念的發源地,如日本或其他西方國家所觀察到的不同。

TPM項目的基本原則是主張“自主維護”,即由操作人員進行維護工作,或是由生產人員直接參與到維護改進項目中。成功實施TPM項目的益處之一就是能讓操作人員從執行簡單的工作開始,如日常清潔工作、定期潤滑、加固螺栓以及其他檢查等,慢慢地承擔起更多的崗位職責。在做好日常維護工作的基礎上,可以繼續增加更為復雜的工作,如操作人員在檢查到自己的設備有故障時,利用標簽進行標注——這是一種非常行之有效的方法,能夠讓全廠的員工都了解到工廠現在的維護狀況。而TPM項目所能獲得的收益,就是在實施TPM的后期,企業生產團隊也能融入到分析和改進決策中。

本文將基于喜科豐富的項目經驗,著眼于中國TPM項目的獨特性,幫助企業管理層避免項目實施中的未知陷阱。

人力資源的局限性

“自主維護”的關鍵詞應該是:參與、職責和主觀能動性,而多數企業的人力資源部門可能并不這么認為。不單單在中國,改變陳舊工作習慣是人們一直面臨的首要問題。然而,生產人員自身能力的局限性限制了他們的工作表現,例如,與他人分享對于設備的操作經驗和技能。往往在中國,操作人員固然具有一定的工科理論基礎,但由于較高的人員流動率和缺乏多學科學術背景,導致他們對于設備的認知和了解其實并不高。

雖沒有辦法馬上解決這個難題,但可以:制定降低人員流動率并改進操作技能水平的工作計劃。生產人員通常很少從企業的技術應用中收益,可以通過基于ISO 55000的解決方案(尤其是為技術人員提供的移動應用)可為一線員工帶來強大的驅動力。無論如何,人力資源局限性這一問題都應在開展TPM項目時進行考慮。

在開展TPM項目前降低故障率

在開展“自主維護”項目前,應該盡可能地降低設備故障率。試問生產操作人員怎能具備正確維修經常發生故障設備的能力呢?我們時常可以見到,維護技術人員像“消防員”一樣,整天都在生產一線進行緊急維修工作。請時刻謹記,在這樣的情況下是無法進行“自主維修”項目的。

反之,在開展糾正性維修工作的同時,應該積極開展預防性維護工作,關注如何降低設備的故障率(范圍還包括設備改進),并讓生產部門參與到改進項目中。由此而見,TPM項目實則更適合新建工廠的生產改進。

首先實施工作反饋管理系統

當將維護工作轉移給生產部門時,時常會發生數據丟失的情況:因為在交接前,維護部門是整個工廠少數儲存這些維護知識數據的地方,而現在,這些數據需要完整地與其他部門進行分享。此時,擁有一套集中化存儲基于工作反饋數據的管理系統就顯得非常重要,從而避免因數據缺失導致的維護部門與生產部門溝通不暢的情況。從一方面看,綜合性的維護數據管理系統是進行設備故障分析的重要工具(詳見下文)。而另一方面,工作反饋則有助于讓維護人員了解操作人員的快速解決方案,從而進行有針對性的維修工作。

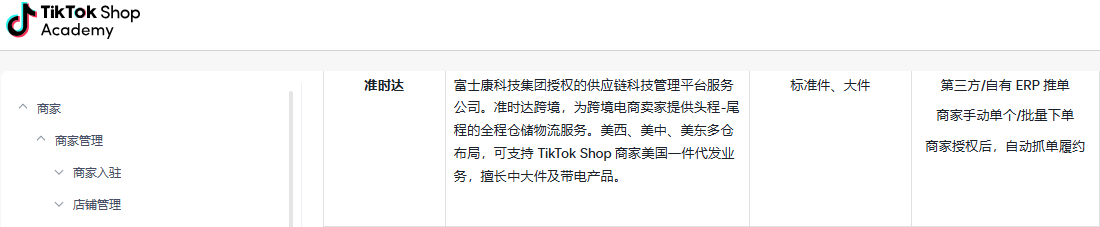

可以通過“工單管理”(或稱為“工作請求”)來獲得重要的數據信息。通過預先定義的檢查列表可大大簡化數據收集流程:癥狀、故障類型、故障時間。現場操作人員通過智能手機獲取有效數據,添加故障圖片并從中央數據庫中直接、快速檢索故障,排除信息。

包括TPM在內的任何維護改進項目良好的收益都要基于系統化的歷史數據分析。經驗證明,紙面工作和基于Excel的系統則無法進行復雜的運算和分析,而基于歷史數據的工作改進決策可獲得真實且可衡量的收益。

獲取維護改進

通常,只有當維護團隊擺脫繁重的維修工作(將一線維修工作轉移給了操作人員)時,他們才有時間全身心地投入到工作改進項目中。也就是說,技術人員如果不承擔起他們應盡的崗位職責,TPM項目根本無法進行。

今時不同往日,維護人員不能游手好閑地等待故障發生才開始工作。現在,有必要讓其了解到這些參與的工作和表現將對可靠性改進有著重要的影響。

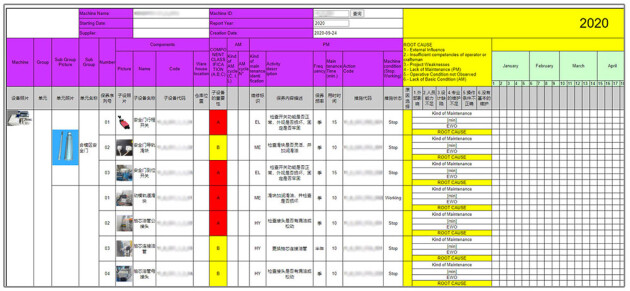

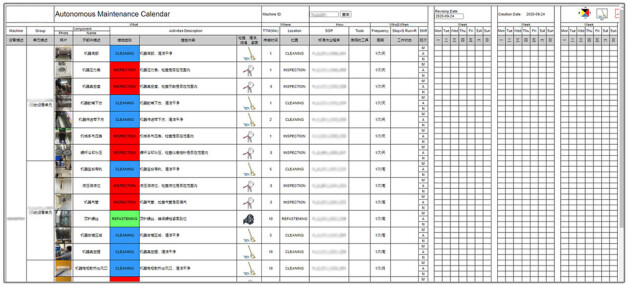

維護團隊對于這樣的變化要做好準備。因為他們需要運用到一些新的方法和工具來輔助其新職能:如,根本原因分析、預防性維護工作的規劃和實施,以及制定基本報表和KPI指標等。但眾所周知的是,傳統的IT或ERP系統中數據和來源都較為復雜,很難獲得TPM或WCM報告。例如,有一家大型汽車行業客戶在開發類似的報告上付出了許多努力,但從未在其價值數百萬美元的ERP集成系統中成功獲取此類報告。在借助喜科的智慧運維解決方案后,WCM報告可立即用于分析和決策支持:

預防性維護設備臺賬

自主維護日歷

結論:實施TPM的先決條件

·總之,實施TPM必須符合:

·穩定的低故障率。如果企業沒有實現,這應作為其首要管理目標。喜科可以為此提供幫助。

·擁有工單管理系統,且喜科bluebee?移動解決方案可以作為強大的驅動力。

·擁有報表和分析能力,而技術再一次是其實現的助力和驅動力。

·在管理層的支持下,維護團隊準備接受新職能角色,并致力于實施改進工作。

雖然TPM在某些工業發達國家被證明是非常行之有效的生產改進方法(工程師擁有專業的維護方法論背景),但在中國卻遇到了諸多挑戰。經驗告訴我們,TPM項目成功的主要元素包括:組織架構、方法論和工具。根據喜科的經驗,實施智慧運維系統是建立可持續發展組織架構的一種有效方法。而我們建議在開展TPM項目前,率先實施CMMS系統。更多相關資訊可關注公眾號:喜科Siveco。